La domanda di veicoli elettrici continua a crescere, con le vendite di EV che aumentano più rapidamente rispetto a qualsiasi altra categoria di veicoli. Secondo un articolo di Forbes, il 2023 è stato il primo anno in cui sono stati venduti più di 1 milione di EV negli Stati Uniti in un anno solare, raggiungendo tra 1,3 e 1,4 milioni di vetture entro la fine dell’anno.

La gestione termica è un requisito critico per la sicurezza e le prestazioni degli EV. Una scarsa gestione termica può causare eventi di surriscaldamento termico, creando una condizione di incendio pericolosa. Inoltre, una scarsa gestione termica riduce l’efficienza dei componenti elettronici perché il calore eccessivo aumenta la resistenza elettrica e riduce la potenza e l’energia dell’EV. È quindi importante rimuovere il calore in modo efficiente dai componenti della batteria e del powertrain.

La sicurezza delle batterie comprende la protezione del sistema batteria da varie circostanze avverse – condizioni elettriche, termiche e ambientali. Lo scopo della sicurezza delle batterie è quello di garantire un funzionamento sicuro e affidabile del pacchetto batterie in tutte le situazioni, nonché di ridurre le perdite in caso di eventi pericolosi come il surriscaldamento termico della batteria.

I pericoli legati alla sicurezza includono la sicurezza elettrica, la sicurezza termica e l’isolamento ambientale. Le batterie agli ioni di litio operano in modo più efficiente entro un range di temperatura compreso tra 20 e 35 °C. A causa delle reazioni elettrochimiche all’interno di una batteria durante la carica o lo scarico, si genera molto calore. Se la dissipazione del calore non è gestita correttamente, ciò può compromettere le prestazioni della batteria e, nel peggiore dei casi, portare al surriscaldamento termico. Un sistema di controllo attivo della temperatura ben progettato consente al pacchetto batterie di operare nel range di temperatura ottimale. Il controllo efficiente della temperatura è fornito da materiali interfacciali termicamente conduttivi ed elettricamente isolanti.

L’uso di sigillanti e rivestimenti dielettrici può contribuire a isolare i componenti ad alta tensione all’interno di un pacchetto batterie, evitando cortocircuiti e potenziali incendi. Inoltre, è importante sigillare i moduli e i pacchetti batterie per proteggerli dall’umidità e garantire un’adeguata smaltimento dei materiali tossici contenuti all’interno.

La gamma di temperatura sicura per le batterie è compresa tra -40 °C e 80 °C, con le migliori prestazioni tra 20 °C e 35 °C. L’operare a temperature estreme è pericoloso e può causare incendi.

La termoresistenza è descritta come un aumento incontrollato della temperatura della cella causato da reazioni esotermiche all’interno della cella stessa. La propagazione del surriscaldamento termico è la successiva occorrenza di surriscaldamento termico all’interno di un pacchetto batterie innescato dal surriscaldamento termico di una cella in quel pacchetto batterie.

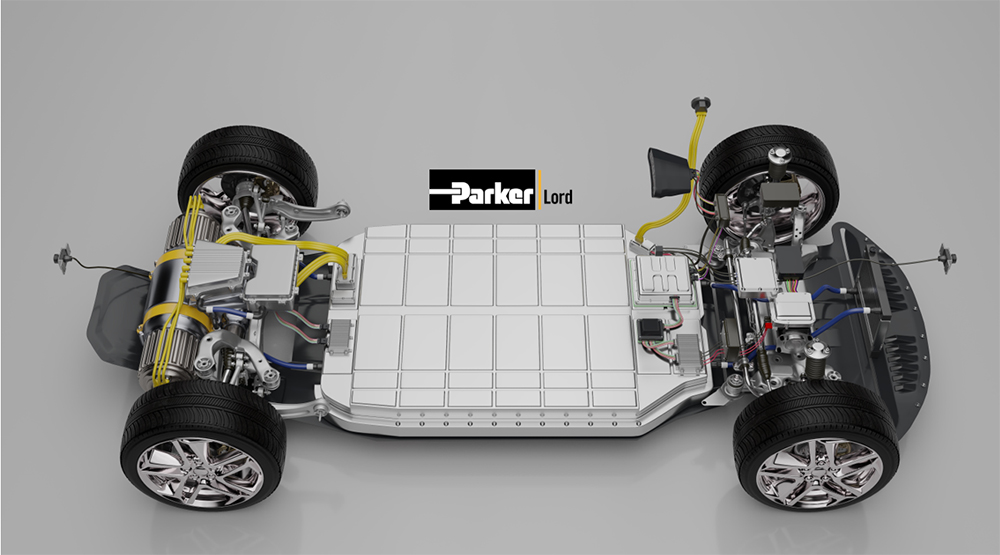

Le normative sulla sicurezza delle batterie stanno avanzando in tutto il mondo negli ultimi anni. Regolamenti come il UN EVS-GTR No. 20 Fase I, adottato nel 2018, prevedono protocolli di sicurezza delle batterie che includono un avviso di 5 minuti per i passeggeri dopo il rilevamento del surriscaldamento termico della prima batteria. Attualmente, Stati Uniti, Europa e Giappone stanno lavorando alla Fase II del UN-EV GTR No 20, che si prevede entrerà in vigore entro la fine di questo decennio. Le normative sulla sicurezza delle batterie potrebbero diventare più rigide, con la possibilità di introdurre la non propagazione termica. Per proteggere le batterie delle auto elettriche, Parker Lord ha adottato diverse misure per ridurre il rischio di propagazione termica. Queste soluzioni si possono notare nell’assemblaggio intorno alla batteria.

Tra le soluzioni proposte ci sono i rivestimenti dielettrici e gli adesivi termoconduttivi, utilizzati per evitare cortocircuiti e migliorare l’isolamento e la dissipazione del calore. Inoltre, sono impiegati materiali per la gestione termica come i riempitivi per fughe e gli encapsulanti, che aumentano le prestazioni e la sicurezza delle batterie.

Gli adesivi strutturali e i sigillanti sono utilizzati per incollare e sigillare i moduli delle batterie, riducendo la necessità di fissaggi meccanici e garantendo una maggiore flessibilità di design.